1. Truyền thông công nghiệp

Công nghệ thông tin đã thúc đẩy công nghệ tự động hoá phát triển. Nó làm thay đổi các cấp, cấu trúc và quá trình trong lĩnh vực tự động hoá và bây giờ có ảnh hưởng đến tất cả các lĩnh vực công nghiệp từ điều khiển quá trình, tự động hóa xí nghiệp, tự động hóa toà nhà đến điều khiển giao thông. Khả năng truyền thông của thiết bị và các đường truyền thông tin trong suốt, liên tục là các thành phần không thể thiếu của khái niệm tự động hoá trong tương lai. Sự truyền thông tăng không chỉ ở chiều ngang của cấp trường mà còn theo cả chiều cao qua tất cả các cấp.Hệ thống truyền thông công nghiệp có nhiều dạng Ethernet, PROFIBUS và ASI là các điều kiện lý tưởng cho việc nối mạng trong tất cả các lĩnh vực của quá trình sản xuất theo mỗi trường hợp ứng dụng và giá cả.

Cấp Actuator/Sensor: trong cấp này tín hiệu nhị phân của Sensor và cơ cấu chấp hành sẽ được truyền qua Bus Sensor/Actuator. Với cấp này kỹ thuật lắp đặt đặc biệt đơn giản và giá thành rẻ. Dữ liệu và điện áp cung cấp 24V cho thiết bị cuối được truyền trong môi trường chung, là tiêu chuẩn quan trọng. Việc truyền dữ liệu thực hiện theo chu kỳ. Asi là một hệ thống Bus thích hợp cho các ứng dụng của lĩnh vực này.

Cuộc cách mạng công nghệ thông tin trong công nghệ tự động hoá mở ra 1 động lực mới ở tối ưu hoá việc xử lý và đóng một vai trò để sử dụng tốt hơn nguồn tài nguyên. Hệ thống truyền thông công nghiệp đảm nhận một vai trò quan trọng. Trong phần tiếp theo PROFIBUS được mô tả như một liên kết trung tâm cho dòng chảy thông tin trong tự động hoá. Sự mô tả của Asi hãy xem các tài liệu liên quan. Sự tích hợp của PROFIBUS trong mạng truyền thông trong xí nghiệp dựa trên cơ sở TCP/IP được giải thích chi tiết ở chương “kỹ thuật nâng cao”.

2.

Công nghệ PROFIBUS

PROFIBUS là một Bus trường chuẩn mở rộng, không phụ thuộc vào nhà sản xuất dùng cho các ứng dụng trong tự động hoá sản xuất và xử lý. Sự độc lập và tính mở rộng được đảm bảo theo tiêu chuẩn quốc tế EN 50170 và EN 50254. PROFIBUS cho phép truyền thông giữa các thiết bị của các nhà sản xuất khác nhau không đòi hỏi giao tiếp đặc biệt. PROFIBUS không những sử dụng cho các ứng dụng nhanh theo chu kỳ mà còn cho các nhiệm vụ tryền thông đặc biệt. Nhờ sự phát triển kỹ thuật liên tục mà PROFIBUS vẫn còn là một hệ thống truyền thông công nghiệp trong tương lai.

PROFIBUS có các phương thức truyền thông được chia theo dạng truyền thông (Communication Profiles): DP và FMS. Tùy thuộc vào ứng dụng có thể sử dụng kỹ thuật truyền RS 485, IEC 1158-2 hoặc cáp quang. Trong tài liệu kỹ thuật nâng cao, tổ chức sử dụng PROFIBUS đang thực thi các khái niệm chung cho tích hợp dựa trên cơ sở TCP/IP.

Dạng ứng dụng (Application profiles): qui định các phương thức và công nghệ truyền tùy chọn cần thiết theo vùng ứng dụng cho các loại thiết bị. Các profiles này cũng qui định các đặc tính thiết bị mở rộng của nhà sản xuất.

2.1 Dạng truyền thông (Communication profiles):

PROFIBUS communication Profiles qui định các trạm tuyền dữ liệu nối tiếp của nó qua môi trường truyền chung như thế nào.

DP

DP là dạng truyền thông được sử dụng nhiều nhất. Nó tối ưu hoá tốc độ truyền, hiệu quả và chi phí kết nối và được thiết kế đặc biệt cho truyền thông giữa các hệ thống tự động và ngoại vi phân tán. DP, là sự thay thế phù hợp cho truyền tín hiệu song song 24V thông thường trong tự động hoá sản xuất cũng như truyền tín hiệu Analog 4…20mA hoặc Hart trong tự động hoá xử lý.

FMS

Đây là dạng truyền thông đa năng cho các công việc truyền thông theo yêu cầu. FMS mang lại các chức năng truyền thông hiện đại cho truyền thông giữa các thiết bị thông minh (Intelligent Device). Tuy nhiên, do sự phát triển kỹ thuật của PROFIBUS và việc sử dụng TCP/IP ở cấp Cell mà FMS ngày càng chiếm một vai trò ít quan trọng trong tương lai.

2.2 Kỹ thuật truyền

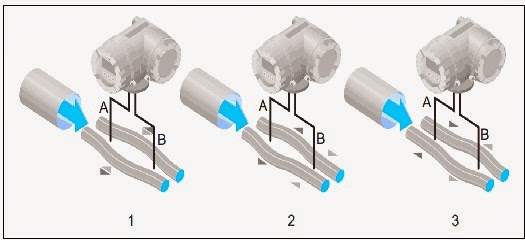

Vùng ứng dụng của hệ thống Bus trường chủ yếu được xác định bằng sự lựa chọn kỹ thuật truyền hiện có. Cũng như các yêu cầu chung dựa trên hệ thống Bus như độ tin cậy, khoảng cách lớn và tốc độ truyền cao. Trong tự động hoá xử lý các yêu cầu khác phải được thoả mãn như hoạt động trong các vùng nguy hiểm, truyền dữ liệu và năng lượng trên cùng một cáp. Bởi vì vẫn chưa thể thoả mãn tất các các yêu cầu bằng một kỹ thuật truyền chung nên hiện vẫn có 3 phương pháp truyền (Physical profiles) cho PROFIBUS là:

* RS 485 dùng cho các ứng dụng vạn năng

* IEC 1158-2 dùng trong tự động hoá quá

trình.

* Cáp quang dùng chống nhiễu và mạng có

khoảng cách truyền lớn.

Trong tài liệu kỹ thuật nâng cao, có khuynh hướng dùng các thành phần của Ethernet thương mại với 10Mbit/s và 100Mbit/s như là cấp vật lý cho PROFIBUS.

Các bộ nối (Coupler) và Link dùng cho việc chuyển đổi giữa các kỹ thuật truyền khác nhau.

2.3 ứng dụng

PROFIBUS Application Profiles mô tả các tác động qua lại giữa phương thức truyền thông với kỹ thuật truyền được sử dụng. Chúng cũng qui định các đặc tính của thiết bị trường trong suốt quá trình truyền thông qua PROFIBUS. Qui định ứng dụng quan trọng nhất của PROFIBUS là các qui định (Profiles) về PA, trong đó qui định các thông số và khối chức năng của các thiết bị tự động hoá quá trình như các bộ chuyển đổi đo, các van, các bộ định vị. Cao hơn là các bộ điều khiển tốc độ, HMI và các bộ mã hoá (Encoder) qui định các đặc tính thiết bị mở rộng của nhà sản xuất.

3. Các đặc tính cơ bản

PROFIBUS qui định các đặc tính của một hệ thống Bus trường nối tiếp, với các qui định này các bộ điều khiển lập trình số đặt phân tán có thể nối mạng, từ cấp field tới cấp Cell. PROFIBUS là một hệ thống Multi-Master và cho phép kết hợp nhiều hệ thống tự động hoá, hệ thống công nghệ và hệ thống điều khiển với các thiết bị ngoại vi phân tán của chúng vào trong một Bus. Profibus có hai loại thiết bị sau:

Master xác định việc truyền dữ liệu trên BUS. Một Master được phép gửi thông báo mà không cần yêu cầu từ bên ngoài, khi nó giữ quyền truy cập BUS (giữ TOKEN). Các Master cũng được gọi là các trạm tích cực.

Slave là các thiết bị ngoại vi như các I/O, các van, các bộ truyền động và các bộ biến đổi đo lường. Chúng không có quyền truy cập BUS, có nghĩa là nó được phép nhận các thông báo hoặc gửi các thông báo tới các Master khi có yêu cầu. Slave cũng được gọi là các trạm thụ động. Các slave cần sử dụng ít giao thức BUS, sự trang bị của chúng đơn giản, kinh tế.

3.1 Cấu trúc của giao thức

PROFIBUS dựa trên các tiêu chuẩn quốc tế công nhận. Cấu trúc của giao thức theo chuẩn OSI (Open System Interconnection), tương xứng với tiêu chuẩn quốc tế ISO 7498. Theo đó mỗi lớp truyền thực hiện một nhiệm vụ nhất định. Lớp 1 (Physical Layer) xác định các đặc điểm truyền vật lý. Lớp 2 (Date Link Layer) xác định phương thức truy cập BUS, Lớp 7 xác định các chức năng ứng dụng. Cấu trúc của giao thức PROFIBUS được mô tả trong hình.

DP là giao thức truyền thông hiệu quả, sử dụng cho lớp 1 và lớp 2 cũng như giao tiếp ứng dụng. Lớp 3 đến lớp 7 là không sử dụng. Qua cấu trúc này đảm bảo việc truyền dữ liệu nhanh và hiệu quả. Bản đồ liên kết dữ liệu trực tiếp (Direct Data Link Mapper, DDLM) cung cấp giao tiếp ứng dụng dễ dàng truy cập đến lớp 2.

Trong giao tiếp ứng dụng xác định các chức năng ứng dụng cho người dùng, cũng như các đặc tính hệ thống, đặc tính thiết bị của các loại DP khác nhau.

FMS là phương thức truyền thông vạn năng, sử dụng cho lớp 1, 2 và 7. Lớp ứng dụng 7 bao gồm Fieldbus Message Specification (FMS) và Lower Layer Interface (LLI). FMS xác định một lượng lớn các dịch vụ truyền thông mạnh cho truyền thông Master – Master, Master – Slave. LLI xác định các dịch vụ FMS trên phương thức truyền dữ liệu của lớp 2.

3.2 Kỹ thuật truyền RS – 485

Kỹ thuật truyền RS – 485 thường được sử dụng nhất trong PROFIBUS. Nó được sử dụng trong tất cả các lĩnh vực ứng dụng mà yêu cầu tốc độ truyền cao, lắp đặt đơn giản, rẻ tiền. Nó sử dụng cáp đôi dây xoắn.

Kỹ thuật truyền RS – 485 dễ dàng sử dụng. Sự lắp đặt cáp đôi dây xoắn không đòi hỏi kiến thức cao. Cấu trúc BUS cho phép thêm vào hoặc tháo bớt ra các trạm hoặc vận hành hệ thống từng bước. Sự mở rộng sau này không làm ảnh hưởng đến các trạm đang hoạt động.

Tốc độ truyền có thể chọn trong vùng 9,6Kbit/s đế 12Mbit/s. Khi hệ thống hoạt động có thể chọn một tốc độ truyền duy nhất cho tất cả các thiết bị trên BUS.

Hướng dẫn lắp đặt RS – 485

Tất cả các thiết bị được kết nối trong cấu trúc BUS (Line). Trong một phân đoạn BUS có thể kết nối tối đa 32 trạm (Master hoặc Slave)